TECLA

Massa Lombarda, Italy

- Bauzeit

- 2019-2021

- Gebäudetyp

- Experimenteller

- Bauherr*in

- Privat

- Architektur

- Mario Cucinella Architects

- Projektpartner

- Milan Ingegneria (Structural Engineering), Mapei (Earth Science), Capoferri (Windows), Frassinago (Landscaping), RiceHouse (Insulation), Imola Legno (Timber Solutions), Lucifero’s (Lightning), Ariatta (Energy/ comfort consultancy), Primat Terracruda (Earthen floor)

- Größe

- 60 m2

- Nutzung

- Wohnen (experimentell)

- Website

- Link ↗

- Banner image

- Mario Cucinella Architects/Iago Corazza

Allgemeine Beschreibung

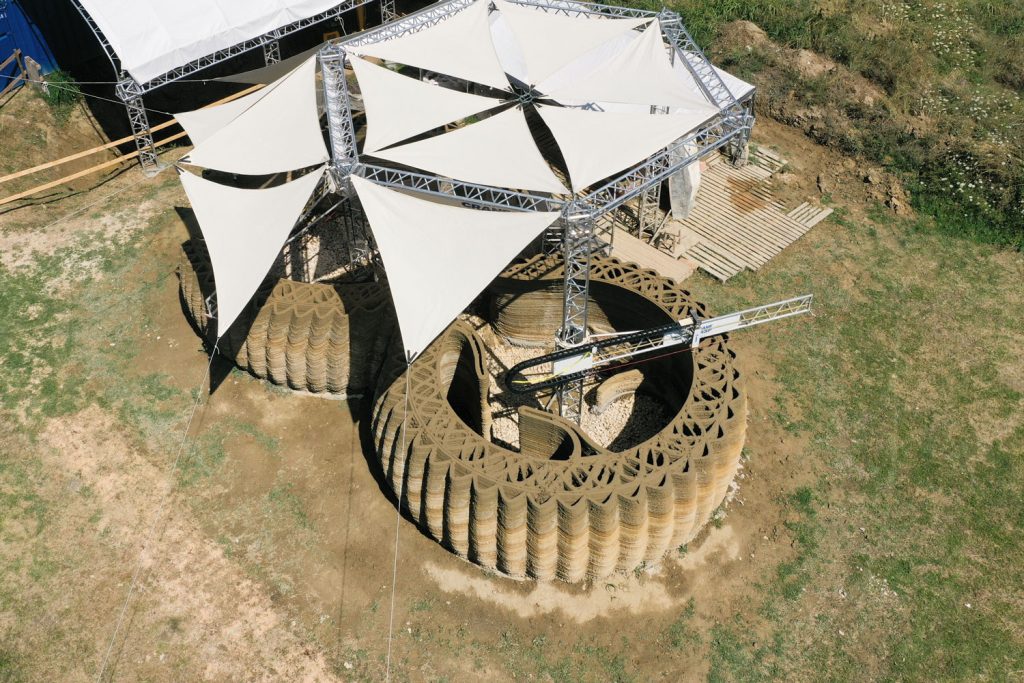

Tecla (technology+clay) ist das erste Wohnprojekt aus roher Erde, das mit 3D-Druckern realisiert wurde. Dieses experimentelle Projekt befindet sich in Ravenna, Italien, und wurde vom Architekten Mario Cucinella in Zusammenarbeit mit WASP, einem auf Erde und Ton spezialisierten 3D-Druckunternehmen, entworfen. Die 60 m² großen Gebäude wurden in einem parametrischen und zugleich volkstümlichen Baustil auf pragmatische und einfache Weise entworfen. Die beiden selbsttragenden Erdkuppeln sind 4,2 Meter hoch und werden durch einen Holzring und ein Oberlicht ergänzt. Die experimentellen Gebäude sind das Ergebnis jahrelanger Forschung, und die Entwicklung sowohl der Erdmischung als auch der 3D-Drucktechnologie ist noch nicht abgeschlossen. Die einzigartige Zusammenarbeit zwischen den beteiligten Akteuren hat es ermöglicht, eine gemeinsame innovative Vision und ein hochwertiges Ergebnis zu erzielen.

WASP ist von der Töpferwespe inspiriert. Wir bauen 3D-gedruckte Häuser aus Erde, die wir vor Ort finden, unter einer nachhaltigen Perspektive.

Massimo Moretti, WASP-Gründer

EINFÜHRUNG IN DIE ZIRKULARITÄT

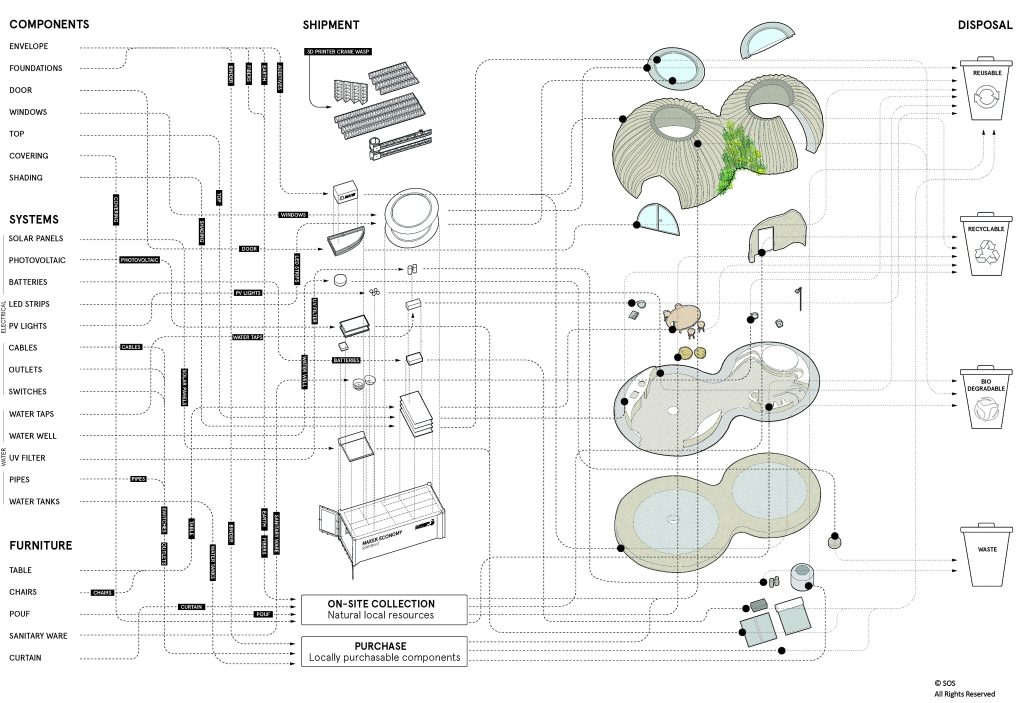

Das Projekt legt großen Wert auf ein hohes Maß an Kreislaufwirtschaft und Nachhaltigkeit durch die Auswahl von Materialien, die hauptsächlich aus erneuerbaren biobasierten Quellen stammen. Dies gilt auch für die Zusammensetzung der Wände, die Isolierung und das Fundament. Bei der Konstruktion wurde bewusst kein Beton verwendet. Stattdessen wurde ein Kiesfundament gewählt, um die Kreislauffähigkeit zu verbessern und den mit Betonfundamenten typischerweise verbundenen Kohlenstoff zu vermeiden. Es sei jedoch darauf hingewiesen, dass zur Herstellung von Kies häufig hochwertiges Gestein zerkleinert werden muss. Die angewandte Baumethode ist hochgradig automatisiert und erfordert nur einen minimalen Arbeitsaufwand und nur wenige Arbeiter, was zu den bemerkenswert niedrigen Kosten des Bauwerks für ein erdgebundenes Projekt beiträgt. Darüber hinaus ist der Aufbau der Struktur so konzipiert, dass sie bei Bedarf in der Zukunft leicht wieder abgebaut werden kann.

TECLA zeigt, dass ein schönes, gesundes und nachhaltiges Haus von einer Maschine gebaut werden kann, die dem lokalen Rohstoff die nötigen Informationen gibt.

Massimo Moretti, WASP-Gründer

PRAKTIKEN

Ich denke, die Revolution des 3D-Drucks besteht darin, den Menschen ein gewisses Maß an Freiheit zu geben, wie sie Dinge tun wollen, ohne an eine große professionelle Industrie gebunden zu sein.

Mario Cucinella, Architekt

Die Fertigstellung des Bauwerks ist ein wichtiger Meilenstein und zeigt, dass TECLA dank des Designs und der verwendeten Technologien nicht mehr nur eine theoretische Idee ist, sondern eine reale und realisierbare Antwort auf die Bedürfnisse des heutigen und zukünftigen Lebens sein kann, die in verschiedenen Kontexten und Breitengraden abgelehnt werden kann.

Mario Cucinella, Architekt

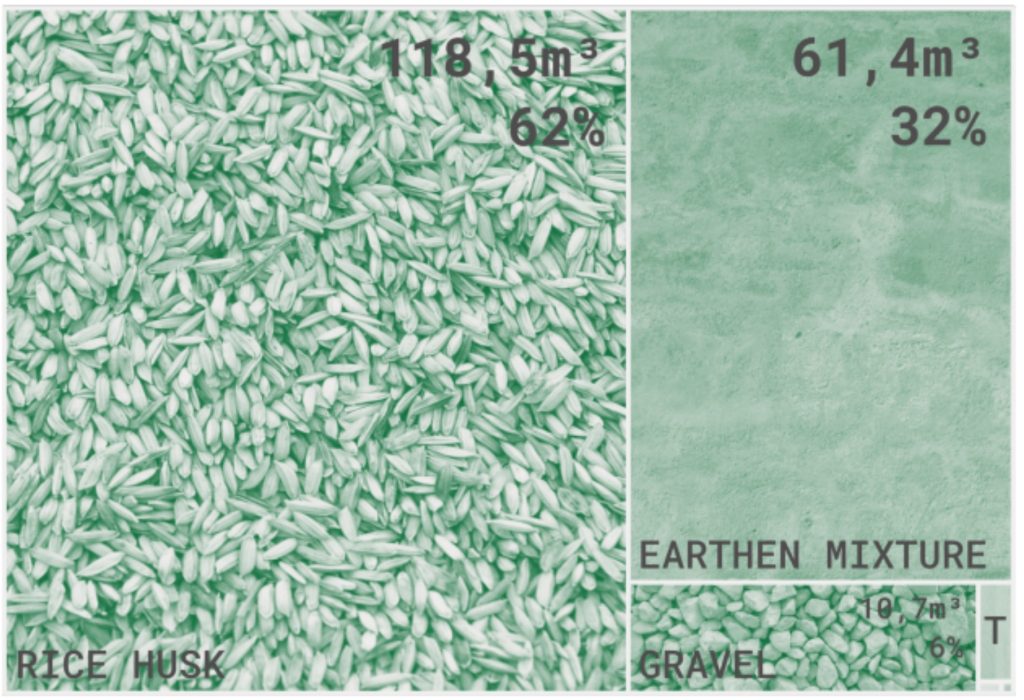

Der für den Bau verwendete Boden wurde vor Ort entnommen, analysiert und mit Zusatzstoffen vermischt. Mithilfe eines 3D-Druckverfahrens wurden innerhalb von 200 Stunden insgesamt 350 Schichten gedruckt, die aus sinusförmigen und durchgehenden Linien bestanden. Nach einer Trocknungszeit von etwa 3 Monaten war das Bauwerk vollständig ausgeformt. Die tragenden Erdwände machen eine zusätzliche Rahmenkonstruktion überflüssig. Um eine wirksame Isolierung zu gewährleisten, wurden die Hohlräume der Wände mit Reishülsen aus landwirtschaftlichen Abfällen gefüllt.

Das Fundament besteht aus drei aufeinanderfolgenden Schichten aus Stampflehm, Reishülsen und Schotter. Die Möbel sind in die Struktur integriert und ebenfalls gedruckt, wobei nur wenige nicht druckbare Teile aus Italien bezogen werden. Um die Druckbarkeit und die strukturellen Eigenschaften der rohen Erde zu verbessern, wurden andere Materialien beigemischt. Da die Zusammensetzung der Erde variiert, wurde die Mischung mit Quarzsand angereichert, der 19 % der Mischung ausmacht. Außerdem wurden geschredderte Reishülsen hinzugefügt, um die Langlebigkeit zu erhöhen und die Erdmischung auf mikroskopischer Ebene zu binden.

Es wurde jedoch ein erheblicher Kompromiss eingegangen, da etwa 10 % des Gewichts der Erdmischung aus Bindemitteln bestehen (4,69 % Kalk und 4,7 % hydraulischer Kalk). Bindemittel können nicht als zirkulär oder nachhaltig angesehen werden, da ihre Herstellung das Downcycling von Gestein beinhaltet und hohe Mengen an CO2 freisetzt. Bindemittel entfalten ihre Bindewirkung nur einmal, während ihrer chemischen Reaktion. Bei der Wiederverwendung verlieren sie ihre Bindungsfunktion und verhalten sich wie jedes andere Getreide. Folglich wird für jeden Recyclingprozess ein neues Bindemittel benötigt. Darüber hinaus werden Bindemittel durch den Abbau von Gestein oder Mergel hergestellt, der pulverisiert und anschließend verbrannt wird. Oft werden hochwertige Gesteine wie Kalkstein zu Pulver zerkleinert, das nur einmal verwendet werden kann, was zu relativ minderwertigen Materialien mit begrenzter Haltbarkeit und Festigkeit führt.

62 % der für das Projekt verwendeten Materialien stammen aus erneuerbaren biobasierten Quellen. Reishülsen, die äußere Schale von Reis, werden als Dämmmaterial sowohl für die Gebäudehülle als auch für den Boden verwendet. Normalerweise werden Reishülsen als Abfall entsorgt, aber bei diesem Projekt wurden sie zu einem Baumaterial umgewandelt, wodurch der mit Reishülsen verbundene CO2-Fußabdruck verringert wird. Normalerweise werden Reishülsen entweder auf den Feldern verbrannt oder verrotten gelassen, was zu den Umweltemissionen beiträgt.

Mit dem Fortschritt der modernen Technologie ist die Automatisierung arbeitsintensiver Prozesse möglich geworden, was die Wirtschaftlichkeit von Erdbauten verändern könnte. WASP hat auf der Grundlage seiner Erfahrung im Bereich des kleinen und mittleren 3D-Drucks den Crane Wasp entwickelt, ein modulares Druckersystem mit einer Baufläche von 50 m2, das ab einem Preis von 132.000 € erhältlich ist. Bei der Konstruktion von Tecla wurden zwei Druckarme synchronisiert, um jede der 350 12-mm-Linien zu verlegen. Obwohl der Druckvorgang nur 200 Stunden dauerte, musste die Erdmischung wegen der Verwendung von Bindemitteln etwa 3 Monate lang trocknen.

Während dieser Trocknungszeit kann der Drucker bewegt und für den Druck eines anderen Gebäudes verwendet werden, was diese Technologie äußerst kosteneffizient macht. Es ist vorstellbar, dass eine Reihe von Druckern innerhalb eines Jahres mit nur wenigen Arbeitern 20 personalisierte Häuser mit jeweils eigenem Design herstellen könnte. Der 3D-Druck wird oft als einfache Möglichkeit angesehen, Bauprozesse zu automatisieren, aber es werden immer noch Spezialisten benötigt, die die Technologie bei Pannen oder uneinheitlichen Ergebnissen beheben können.

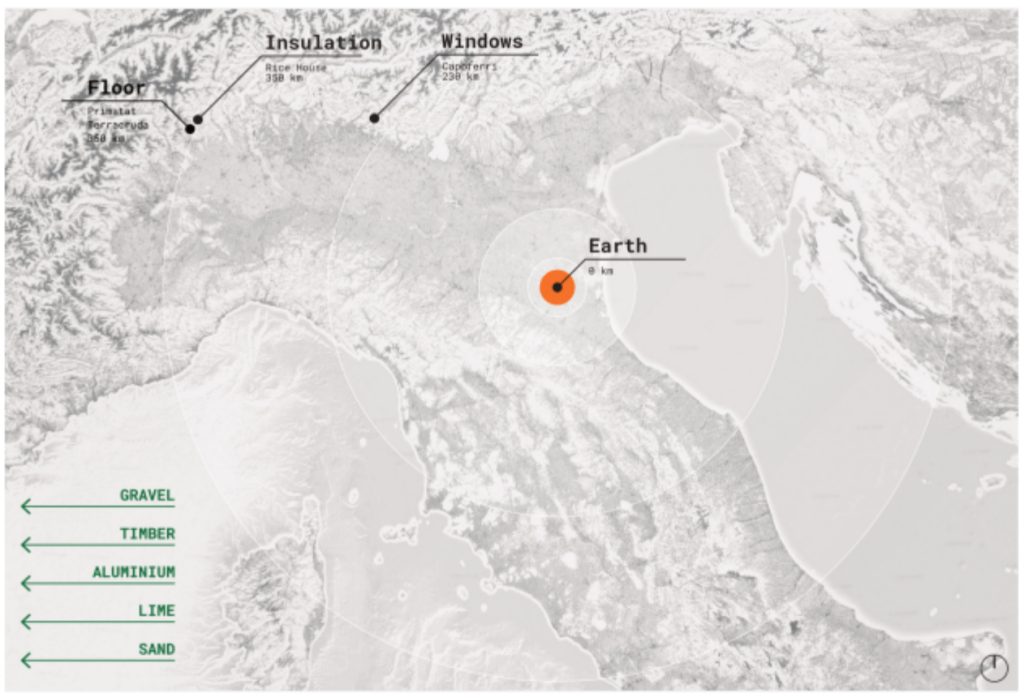

Materialinventar und Lieferketten

Die für das Projekt verwendete Erde stammt direkt von der Baustelle, wo sich der Aushub in einen Teich verwandelt hat, was zu einem einzigartigen Ergebnis der Materialgewinnung in einer Entfernung von 0 km führt. Reisspelzen, ein weiteres wichtiges Material, werden an verschiedenen Orten in Italien gewonnen, wo Reis angebaut und verarbeitet wird. Kalk und hydraulischer Kalk, die weltweit verfügbar sind, werden an mehreren Standorten in Italien aus Rohstoffen wie Kalkstein oder Mergel hergestellt, die aus verschiedenen Regionen des Landes stammen. Es ist davon auszugehen, dass der für das Projekt verwendete Kalk und hydraulische Kalk aus einem Umkreis von etwa 200 Kilometern stammt. Kies, der häufig durch Zerkleinern von Granit gewonnen wird, ist ein häufig verwendetes Material, das aus der ganzen Welt bezogen wird. Im Falle dieses Projekts wird er wahrscheinlich aus einem Umkreis von 300 Kilometern um den Projektstandort beschafft. Insgesamt stammen etwa 60 % der Materialien für das Projekt vom Standort selbst, während die übrigen Materialien von verschiedenen Orten in Italien bezogen werden, die alle in einem Umkreis von weniger als 400 Kilometern vom Standort liegen.